Les membranes High Tech sont devenues incontournables sur les marchés de voiles haut de gamme. Elles sont généralement produites en juxtaposant deux plis de film plastique type Mylar® autour d’un maillage de fibres synthétiques. Cette technique née en 1985, a été reprise avec plus ou moins de succès par tous les fabricants. Il apparaît que ce produit, exploité par tous les moyens imaginables, touche à sa fin de vie, ne pouvant rien donner de plus que ce que les meilleurs du marché ont déjà fait.

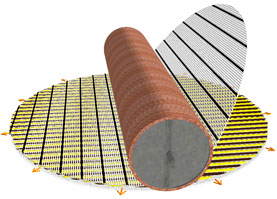

Nos efforts de R&D, se sont donc portés au niveau des matières proprement dites, en cherchant à augmenter la quantité de fibres synthétiques et à réduire la quantité des films plastiques «mécaniquement inutiles»; alors que les développements de «l’art antérieur» étaient exclusivement axés sur la disposition des fibres.

Le TRILAM est le fruit de cette recherche :

• Une membrane TRILam est une peau faite sur mesure, dotée d’une plus grande proportion de fibres structurales la renforçant. Le plus haut ratio de fibres par rapport aux membranes faites à base de film, rend le TRILAM plus performant et plus durable.

• Les films Mylar® sont remplacés par des fibres très fines renforçant et protégeant l’ensemble, soit sous forme de toile-gaze très légère appelée Utex ou soit sous forme de taffetas plus épais.

• La structure est réalisée selon les lignes d’efforts émanant des trois points d’arrimage de la voile, mais aussi sur celles situées au niveau des ris.

Grâce à la pré-contrainte appliquée lors du tissage et maintenu durant tout le process de fabrication (Technologie TDI), la stabilité dimensionnelle des voiles en TRILAM est exceptionnelle et la tenue du profil aérodynamique est vraiment supérieure.

Après plusieurs années d’utilisation, le profil et la triangulation des voiles varient peu.

Les utilisateurs constatent réellement la plus grande précision des réglages et une meilleure stabilité des volumes dans le temps.

Par ailleurs la fiabilité et l’absence de dé-laminage, garantis par le procédé TRILAM, ont permis aux usagers d’utiliser ces voiles plus longtemps.

Notre savoir-faire est basé sur un ensemble de détails et d’attentions qui ne sont pas tous pris en compte dans les autres procédés de fabrication de membrane du marché.

C’est ce qui rend le TRILAM unique et véritablement en avance par rapport aux autres membranes à base de film Mylar. Ce qui nous permet d’offrir deux années de garantie sur toute la gamme.

Les voiliers de toutes tailles peuvent bénéficier des avantages suivants :

• La performance : meilleur maintien des profils d’origine sous pression

• La durabilité : meilleur laminage grâce aux plis d’Utex externes

• La légèreté : membranes plus légères grâce à l’économie des films plastiques sans prise de poids humide dans le temps

• La polyvalence : large gamme avec de multiples combinaisons de matières possibles

• L’esthétique : couleurs, finitions variées et personnalisation possibles

Brevets et Licences TRILam - CLM :

Brevet International : TOILES DE STRUCTURE STRATIFIÉES POUR VOILES D'ENGINS A PROPULSION VÉLIQUE

Dépôt: 14 Mars 2005

Déposant: Pascal Rossignol

Brevet Français : MATÉRIAUX COMPOSITES POUR LA CONFECTION DE VOILES ET VOILES RÉALISÉES AVEC CE TYPE DE MATÉRIAUX

Dépôt: 9 Avril 2004

Déposant: Pascal Rossignol

Brevet International : DEVICE FOR PRODUCING CONTINUOUS PARALLEL FIBRE MATERIALS AND PRODUCTION LINE INCORPORING SAME

Dépôt: 11 Décembre 2001

Déposant: Pascal Rossignol

Brevet Français : DISPOSITIF DE PRODUCTION DE MATÉRIAUX A FIBRES CONTINUES NON PARALLELES ET CHAÎNE DE FABRICATION ADOPTANT UN TEL DISPOSITIF

Dépôt: 12 Décembre 2000

Déposant: Pascal Rossignol

Brevet Français : MÉCANISME DE GUIDAGE D'UNE PIECE TEXTILE NON CONDITIONNÉE

Dépôt: 16 septembre 1994

Déposant: Pascal Rossignol

Brevet Français : PROCÉDÉ DE RÉALISATION DE VOILE POUR TOUT DISPOSITIF A PORTANCE ET/OU A PROPULSION VÉLIQUE

Dépôt: 25 février 1994

Déposant: Pascal Rossignol